鋼球ができるまで

世界最高品質の鋼球は、どのようにしてつくられるのか。その工程をご紹介します。

球体成型

ボール1個をつくるため線材を必要な長さに切断し、球状に圧縮成型します。

この時点では圧縮されただけのボールのため、「バリ」と呼ばれる帯や突起状のものが付いている状態です。ボールのサイズによりますが、速いもので1分間に1000個程度のボールを打ち出します。

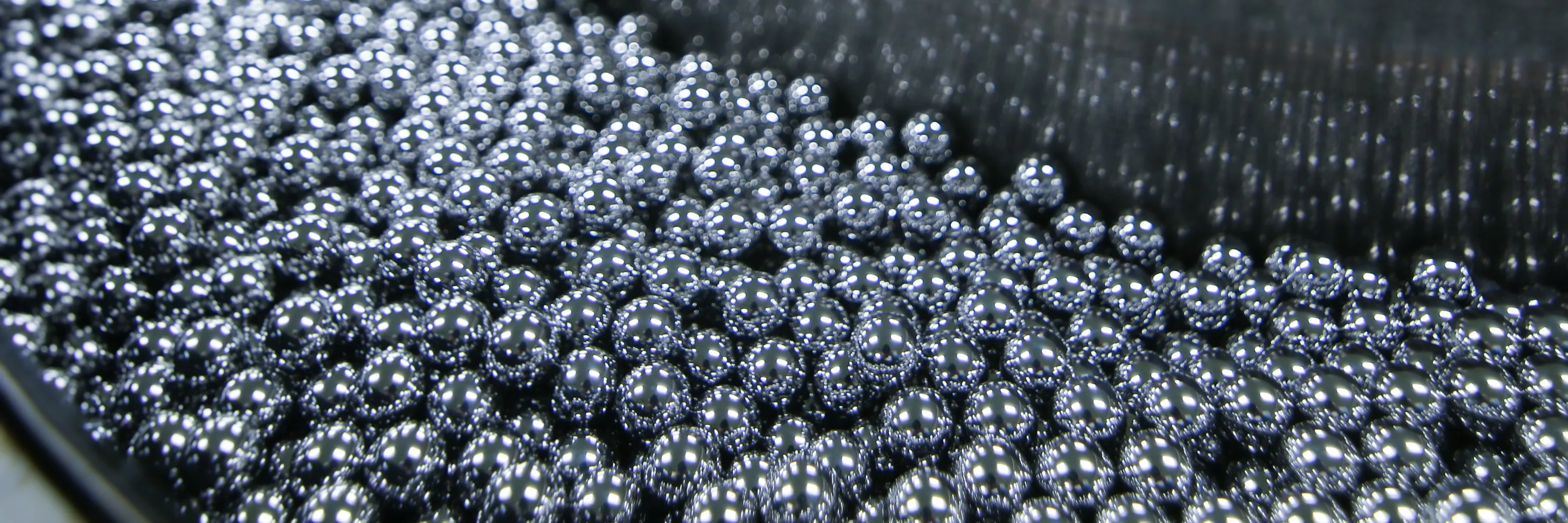

フラッシング

2枚の溝付円盤にはさみ込み、バリを研削します。

球体成型により発生した「バリ」を除去し、球体の表面を整えます。「バリ」が除去されただけのため、表面の粗さが見て取れます。

熱処理

焼入れ、焼戻しにより適切な強度と耐久性を与えます。

800℃以上の高温でボールを熱し、高温から急冷する「焼入れ」により鋼の組織を変化させ硬くします。焼入れ後はまだ脆い状態のため、靭性を与えるために焼入れよりも低温で再加熱する「焼戻し」を行い、組織的な安定を図ります。

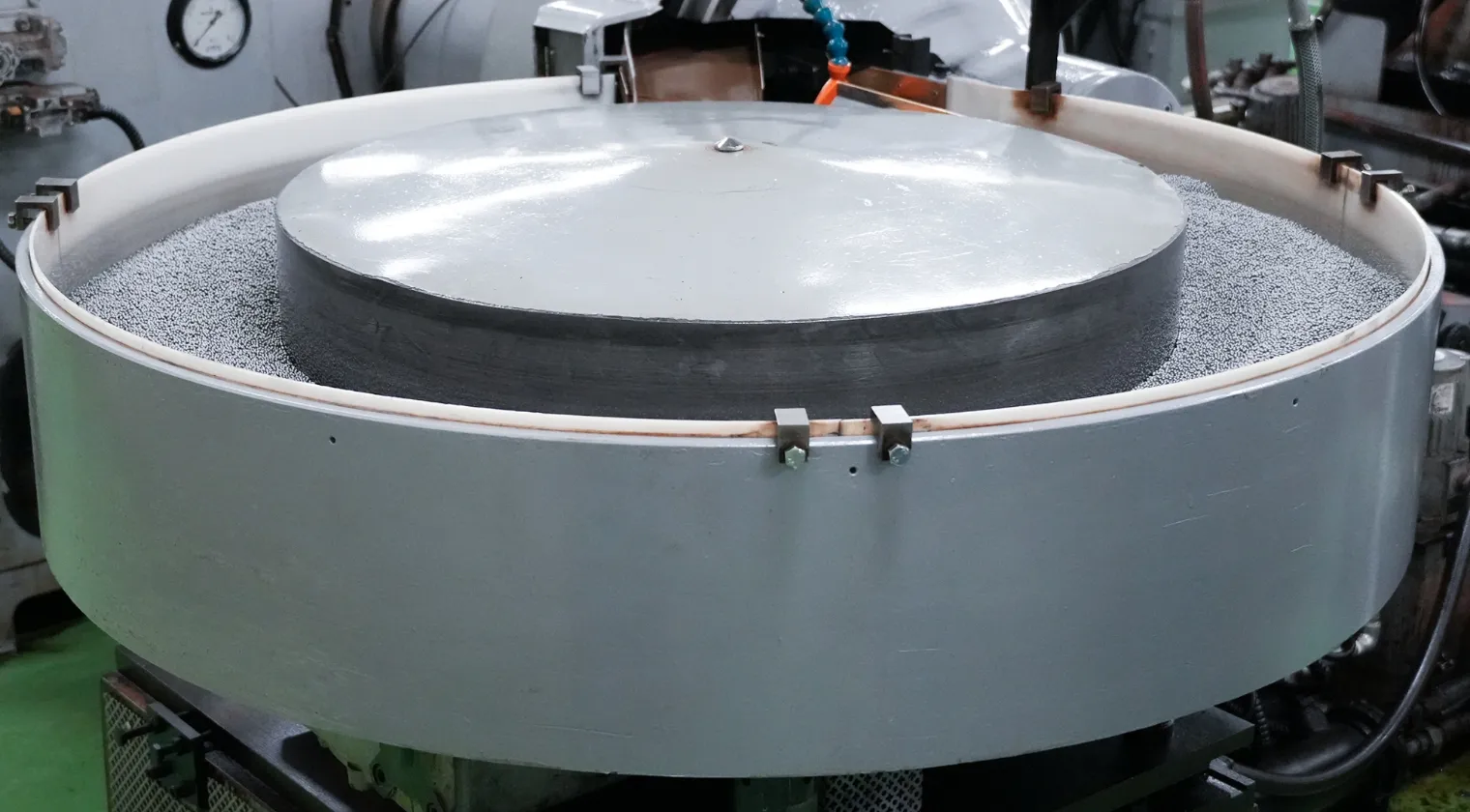

精研磨・第一ラッピング

前工程の研磨条痕を除去するとともに精度を整え規定寸法に仕上げます。次に、ボールの寸法精度と仕上げ面を向上させます。

既定の寸法公差まで研磨します。STEP02のフラッシング工程では「金属盤」を使用してボールを研磨しますが、精研磨工程では仕上がりの精度を向上させるため「砥石盤」を使用します。フラッシング工程よりも表面は滑らかになります。

第一ラッピングでは、球の精度をさらに整え、既定の寸法公差に仕上げます。精研磨工程よりも粒度の細かい砥石で加工することで、ボールの精度をより高め、品質を安定させます。

第二ラッピング

ボールの寸法精度と仕上げ面を向上させます。

ボールの寸法精度を指定等級の水準まで向上させるとともに、表面を鏡面に仕上げます。第一ラッピングよりもさらに細かい粒度の細かい砥石で加工します。研磨を重ねることで、より真球に、より光沢のあるボールに仕上げます。

外観検査

加工されたボールの全数全面のキズの確認を行い、合格・不合格の判定をします。

包装

検査にて外観・寸法精度・硬さなどが合格となったボールを包装します。

完成

AKSボールの完成です。一球一球に世界一の技術が詰めこまれています。